Автоматизированная система управления и диспетчеризации инженерного оборудования распределительного центра «Осиновая роща» (Россия)

Название компании-интегратора/проектной организации/поставщика и web-сайт

ООО «Атриа», Санкт-Петербург

www.atrianw.com

Информация о компании

АТРИА создает современные системы управления, обеспечивающие непрерывную эффективную работу технологического оборудования. Компания разрабатывает и устанавливает системы автоматики и диспетчеризации, комплексы управления сборочными линиями, автоматические системы пожаротушения, распределительные панели электроснабжения, автоматику складских комплексов.

Специалисты АТРИА выполняют весь комплекс работ, начиная от разработки экономического обоснования и технического задания, заканчивая проектированием, производством и поставкой комплектных модулей управления, монтажом и вводом в эксплуатацию, разработкой программ управления.

Объект, на котором установлена система

Новый современный распределительный центр «Осиновая роща» осуществляет полный спектр логистических услуг. На территории 60 Га расположены: сухие склады, низкотемпературные склады, открытые склады ответственного хранения, контейнерная площадка. Инфраструктура комплекса включает множество объектов с разнородным оборудованием и значительным потреблением энергоресурсов: холодильное оборудование, теплоснабжение, газовая котельная, станция водоснабжения, канализационная станция, распределительные подстанции электроснабжения вентиляция и кондиционирование.

Название установленной системы

Автоматизированная система управления и диспетчеризации инженерного оборудования (далее АСУД).

Описание проекта

Система создана для централизованного оперативного контроля за инженерными системами складского комплекса, непрерывно работающего в режиме холодного хранения. АСУ предназначена для:

- диспетчерского контроля за инженерными системами: освещением, температурным режимом, тепло- и водоснабжением, холодильным оборудованием, системами безопасности;

- автоматизированного измерения и контроля параметров тепло- и водоснабжения, коммерческого учета потребления энергоресурсов, в том числе воды, газа, электроэнергии;

- мониторинга инженерного оборудования и работы технических служб

Специфика системы:

Масштабность. Всего промышленная сеть диспетчеризации объединяет более 2000 точек контроля и обрабатывает около 4000 параметров. При этом в единую среду управления интегрировано множество разнородного оборудования и интерфейсов.

Агрессивная среда. Отдельные блоки оборудования расположены на территории складов холодного хранения и эксплуатируются фактически при температурах от -24 до 0 С.

Высокие требования к надежности. Всё оборудование АСУД подключено к сети гарантированного электропитания, что обеспечивает работоспособность системы 24 часа в сутки 7 дней в неделю. Кроме того, для повышения надежности АСУД использован резервный сервер, который позволяет свести к минимуму время простоя системы. Данные копируются на него непрерывно, поэтому переключение между серверами не приводит к потере информации.

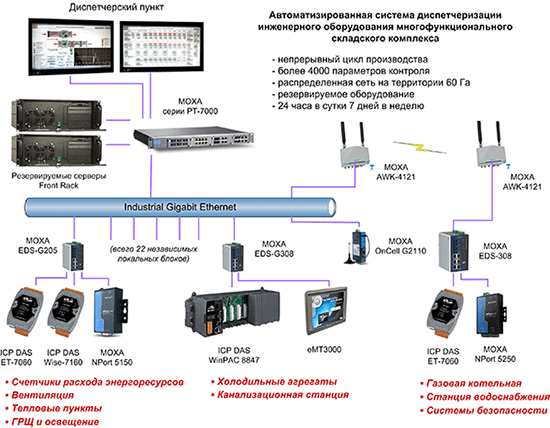

В структурном отношении АСУД состоит из двадцати двух независимых блоков управления и мониторинга локальных инженерных систем и центрального блока управления. Локальные блоки управления и мониторинга осуществляют контроль электрических параметров сети, расхода электроэнергии, воды и теплоносителя системы отопления; оповещение о неисправностях в системах пожарной сигнализации и другие функции. Центральный блок контролирует технологические процессы всего логистического комплекса: электрические параметры, положение выключателей в электрощитовых, контроль расхода электроэнергии, воды и теплоносителя, вывод данных о функционировании технологических процессов на дисплеи диспетчерского пункта.

Система АСУД состоит из трех уровней:

- На нижнем уровне система объединяет исполнительные устройства, датчики, приводы двигателей, щиты управления локальной автоматики по следующим протоколам: LonWorks, Modbus, TCP/IP, CAN, M-Bus, Profinet. Исполнительные устройства подключены к контроллерам управления и сбора данных ICP DAS серий ET-70xx и WISE-71xx; модульным свободно-программируемым контроллерам WinPac 8847; асинхронным серверам и преобразователям сигналов MOXA NPort 51хх.

- На среднем уровне различные интерфейсы полевого оборудования подключены к промышленной магистральной волоконно-оптической Ethernet сети посредством конвертеров, маршрутизаторов и станций беспроводной связи MOXA.

- На верхнем уровне расположен диспетчерский пункт, обеспечивающий визуализацию процессов. Пункт оборудован резервируемыми серверами на базе компьютеров FRONT.Rack, сенсорными экранами управления с диагональю 24 дюйма и устройствами вывода на печать. Диспетчерский пункт системы позволяет оператору управлять состоянием всех инженерных систем в реальном времени, а также работать с историческими данными. Для визуализации процессов использована SCADA-система AutomationWorx Visu+. Исторические данные глубиной до одного года архивируются в системе хранения под управлением Microsoft SQL Server.

На этапе разработки в АСУД была заложена возможность расширения на каждом из уровней. Магистральная сеть позволяет подключать дополнительное коммутационное оборудование с помощью оптоволокна. К коммутаторам подключаются модули ввода-вывода ICP DAS и преобразователи интерфейсов MOXA без изменения топологии или наращивания ресурсов. В процессе строительства объекта магистральная сеть и узлы связи наращивалась сегментами с присоединением удаленных объектов по каналам беспроводной связи. Использованные в проекте типовые технические решения могут быть тиражированы для других объектов, требующих постоянного контроля за распределенными инженерными системами и технологическим оборудованием.

Результатом внедрения системы контроля каналов связи, расхода воды, электроэнергии и доступа в здание стало сокращение расходов на эксплуатацию инженерных систем на 15-20%. Система передачи тревожных SMS сообщений при возникновении внештатных ситуаций свела к минимуму человеческий фактор. Удаленный доступ к системе через станции Wi-Fi, расположенные на площади объекта, значительно повысили мобильность дежурного персонала.

Оборудование MOXA в составе системы

Преобразователи последовательных интерфейсов RS-232/422/485 в Ethernet марки NPort 51хх

Промышленные коммутаторы серии EDS

Точки беспроводного доступа AWK-3121

Устройства MOXA собирают и передают в единую базу данных информацию обо всех штатных и аварийных событиях инженерного оборудования комплекса.

Преимущества оборудования MOXA

Оборудование MOXA было выбрано благодаря универсальности, функциональности и компактности устройств. Удаленное управление по протоколу HTTP позволяет обеспечить контроль линий связи, сократить сроки пусконаладочных работ, снизить затраты на обслуживание системы.

Среди преимуществ данного оборудования можно выделить:

- возможность удаленного мониторинга и конфигурирования

- лучшее соотношение «цена / качество», чем у других производителей

- поддержка протокола TCP/IP

- компактные габариты и промышленное исполнение

- низкое потребление электропитания